Mecman Industrial presenta la aplicación de precisión y etiquetado Full-Cover

Mecman Industrial presenta en la Feria Equiplast de Barcelona, un sistema de moldeo por inyección en sala limpia completamente eléctrico, y un novedoso etiquetado IML.

Mecman Industrial presentará un sistema compacto de producción en sala limpia para micropiezas médicas, y una aplicación de etiquetado Full-Cover para la industria del packaging, en la feria Equiplast de Barcelona, del 14 al 18 de noviembre. En el stand C300, del Pabellón 4, la representante española de la japonesa-alemana Sumitomo (SHI) Demag, fabricante de maquinaria, hará gala, ante un público de especialistas, de la potencia, precisión y repetición de sus series, en las máquinas IntElect y El-Exis SP.

En la feria Equiplast 2011, la máquina más pequeña de la serie IntElect, una IntElect 50-45 con fuerza de cierre de 500 kN, fabricará botones giratorios para audífonos, de diámetro de 3,5 mm. en poliacetal (POM) y ciclos de 10 segundos. Estas piezas, que pesan sólo 10 miligramos, requieren altísima calidad y una repetición absoluta. La IntElect con sus accionamientos especialmente precisos y sensibles, y el sistema de expulsión integrado en la máquina, cumple los requisitos especiales de una producción cero errores.

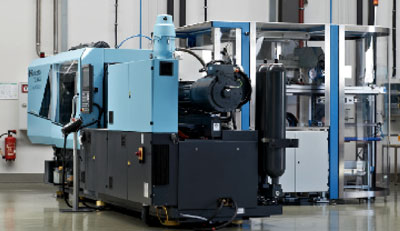

Unidad híbrida de alto rendimiento alrededor de una inyectora El-Exis SP 200 con etiquetado en molde automatizado y molde IML de Marbach, para el etiquetado Full-Cover-Labeling Foto: Sumitomo (SHI) Demag.

La unidad de producción fue concebida y fabricada por Sumitomo (SHI) Demag y varios partners. El molde cuádruple de canal frío fue concebido y construido por Stamm AG de Hallau (Suiza). Este importante fabricante de moldes, que dispone de su propia planta de inyección, lleva años especializándose en la producción de exigentes micropiezas de los plásticos más diversos. En su fabricación emplea muchas máquinas de Sumitomo (SHI) Demag.

La cabina, que cumple los estándares de sala limpia, y la unidad de Laminar-Flow ubicada sobre el sistema de producción son de Max Petek, Tecnología de Sala limpia "Max Petek Reinraumtechnik" (Radolfzell). La unidad de filtrado Filter Fan Unit (FFU) de la unidad de Laminar-Flow, limpia el aire ambiente aspirado, procura un flujo constante de aire encima del lugar de colocación del molde en la máquina y asegura, contando con el ambiente adecuado de producción, la clase ISO 7 de sala limpia, impidiendo que entren partículas.

Como especialista en soluciones automatizadas, MAi GmbH & Co. KG (Küps) ha integrado en la inyectora el robot de Yaskawa Europe GmbH, de seis ejes. El robot se encuentra colocado en el plato portamoldes fijo. Esta concepción consigue mantener una sala limpia, poca cantidad de material, carreras de robot cortas, y mínimo riesgo de posibles contaminaciones de piezas sensibles durante el recorrido, desde la expulsión de la inyectora, pasando por el control / la inspección hasta su embalaje. El botón giratorio llega al control óptico, completamente automatizado al 100%, todavía dentro de la sala limpia.

IntElect smart equipada para producción en sala limpia

Con la inyectora IntElect smart, su mando NC5 y todo su catálogo de accesorios opcionales, Sumitomo (SHI) Demag le ofrece al transformador un concepto flexible y económico de maquinaria basada en su concepto modular de las series de inyectoras eléctricas. Gracias a las numerosas facilidades que brinda su equipamiento, ya en la versión estándar, la inyectora IntElect 50 viene preparada para fabricar piezas del sector médico. Ofrece grandes distancias entre las columnas, guías lineales para máximo paralelismo de los platos portamoldes, excelente repetición, con excelentes valores de aptitud para el proceso , además de su alta fiabilidad y disponibilidad. Atributos fundamentales para la producción cero errores de piezas de precisión para medicina y tecnología médica. El equipamiento amplio predefinido con accesorios opcionales de la inyectora, para poder realizar opciones específicas, le brinda al transformador máxima flexibilidad.

La IntElect 50-45 es el centro de este sistema de producción, equipada con un husillo de 14 mm para plastificado de una mínima cantidad de material y peso de inyectada. El sistema patentado de bloqueo activeLock cierra los canales de la masa fundida de la válvula mediante un mínimo, hacia el lado de la unidad de plastificado, antes de la inyección. Así, durante ciclos y ciclos, asegura que el cojín constante de restos de masa fundida anterior al husillo sea mínimo. De esta manera se obtienen procesos con un elevado grado de constancia, asegurando, al mismo tiempo, la altísima calidad constante del producto, especialmente para piezas de precisión y pesos mínimos por inyectada, como p. ej. en la pieza para audífonos. El sistema sensible de protección de molde activeQ es una protección eficaz contra desgaste o daños en los moldes, conjuntamente con la supervisión completa de las fuerzas de desplazamiento de los movimientos del molde a través del mando NC5.

Las inyectoras IntElect smart, al igual que las demás máquinas eléctricas de este tipo, se fabrican en Wiehe (Turinga), el centro de competencia en materia de tecnología de inyectoras eléctricas de Sumitomo (SHI) Demag. El programa de estas inyectoras incluye modelos con fuerzas de cierre de entre 500 y 4.500 kN.

Serie de inyectoras alta velocidad El-Exis SP (Speed Performance)

Con apenas un año en el mercado -su presentación fue en la feria K 2010-, la nueva serie El-Exis SP va ganándose el sector de embalajes y envases con sus aplicaciones de producción rápida. Estas inyectoras de accionamiento híbrido convencen a los transformadores que en ellas producen envases de pared fina para alimentos, cierres de envases de bebidas, cartuchos, macetas para plantas y cubos. Con esta nueva serie de inyectoras, Sumitomo (SHI) Demag ha sabido concentrar su experiencia de largos años en el mercado de embalajes, logrando lanzar nuevamente, y con éxito, una nueva máquina rápida para la producción exigente de envases técnicos y alimentos. Las inyectoras El-Exis SP le abren camino al transformador para ir sondeando los límites extremos de la producción de embalajes y envases, en procesos de gran estabilidad. Es decir, este concepto de inyectoras abre caminos hacia nuevas aplicaciones de moldeo por inyección, aplicaciones que en el pasado sólo quedaban para la producción mediante termoconformado, que solía ser el método más rápido y económico. Hasta los vasos desechables de pared fina se producen de manera económica en las inyectoras El-Exis-SP.

Etiquetado completo con "Full-Cover-Labeling"

La serie híbrida de inyectoras alta velocidad El-Exis SP hará gala de su rendimiento en la feria Equiplast 2011 con una técnica novedosa de producción. Mecman Industrial y Marbach moulds & automation GmbH (Bad Urach) presentarán, en el stand de Mecman, la fabricación de envases de pared fina empleando la técnica de Full-Cover-Labeling.

Lo especial de este nuevo método de etiquetado en molde consiste en que la etiqueta del envase y la del fondo se insertan de forma solapada, siguiendo el perímetro, obteniéndose de esta manera la cobertura total de la superficie del plástico con la etiqueta llegando hasta el borde. Esta técnica permite integrar en el envase, mediante etiquetado, las funciones necesarias. Para el etiquetado completo, Marbach ha desarrollado un método, según el cual, un dispositivo "Full Cover Label Placer" va colocando la etiqueta del envase y la del fondo. Las soluciones técnicas de etiquetado en molde IML conocidas hasta ahora, solían impedir la colocación de la etiqueta en el fondo mediante moldeo por inyección.

Alta eficacia del proceso: la combinación de inyectora, automatización y mando

Fabricando con la novedosa técnica de etiquetado en molde Inmould-Labeling en la inyectora de ciclos rápidos El-Exis SP 200 (2.000 kN), empleando molde IML doble de canal caliente de Marbach, la unidad de producción compacta fabrica las bandejas 250 g de PP (peso inyectada 14,2 g) en ciclos de aprox. 3 s. El Full Cover Label Placer de Marbach, va colocando de manera altamente eficaz, mediante una sola carrera, las etiquetas del envase y del fondo. La posición de parada del molde, de alta precisión, en la inyectora El-Exis SP, garantiza el posicionamiento exacto de las etiquetas a pesar de la alta velocidad de producción.

Inyectora IntElect 50-45 de Sumitomo (SHI) Demag con fuerza de cierre de 500 kN -aquí equipada para operar en sala limpia- produciendo piezas de alta precisión para tecnología médica Foto: Sumitomo (SHI) Demag.

La presentación de esta inyectora, incluye la nueva versión del mando NC5 plus, el cual dispone de grandes ventajas. Permite, en la función activeEcon, el análisis detallado del consumo energético y su optimización para todos los movimientos del molde. Sabe aprovechar al máximo, mediante activeAdjust, la dinámica de la inyectora, mediante característica ajustable de regulador. Y con la protección activa de molde activaQ+, que es ampliable, el molde es controlado, movido y supervisado no sólo en el momento que cierra, sino también al abrir.

Botón giratorio de POM para audífonos, fabricado en una inyectora IntElect 50-45 completamente eléctrica, en sala limpia, y molde cuádruple de Stamm AG Foto: Stamm AG.

Mecman Industrial, S.L.

Equiplast, 14 - 18 de Noviembre del año 2011

Fira de Barcelona – Recinto Gran Vía – Pabellón 4 – Stand C300